Kudo3d Bean, una DLP de 10 micras por 180 euros…

3 mayo, 2017

MatteForge, un PLA mate mucho mejor que el ABS

8 mayo, 2017La empresa germana BASF y Essentium han ideado un nuevo método, el FlashFuse, para lograr impresiones de filamento fundido más resistentes.

Que una humilde impresora FDM logre crear una pieza con una homogeneidad y una resistencia estructural similar a la de una pieza lograda por inyección plástica, es el objetivo de la tecnología FlashFuse desarrollada por Essentium.

Las impresiones FDM no tienen la misma resistencia estructural que una pieza impresa con una impresora SLA o DLP -de resina-.

El culpable de ello es el fundamento de una impresora FDM, ya que la pieza se crea depositando plástico fundido en capas, y la adherencia entre éstas y su dirección marcan la resistencia de la pieza.

Todos sabemos que una pieza nacida de una FDM es más resistente en el plano de la dirección de las capas que a 90º de éstas -en este caso una fuerza de tracción provoca la separación de las capas.

O sea que la pieza es «asimétrica» en cuanto a su resistencia estructural. Es más resistente en una dirección que en otra.

O sea, que no son isotrópicas.

En cambio las piezas creadas por una impresora DLP o SLA sí crean piezas isotrópicas, es decir, que su resistencia estructural es idéntica en todas las direcciones.

Pues esto es lo que se pretende con el FlashFuse, que una pieza FDM sea isotrópica, igual de resistente estructuralmente hablando, en cualquier dirección.

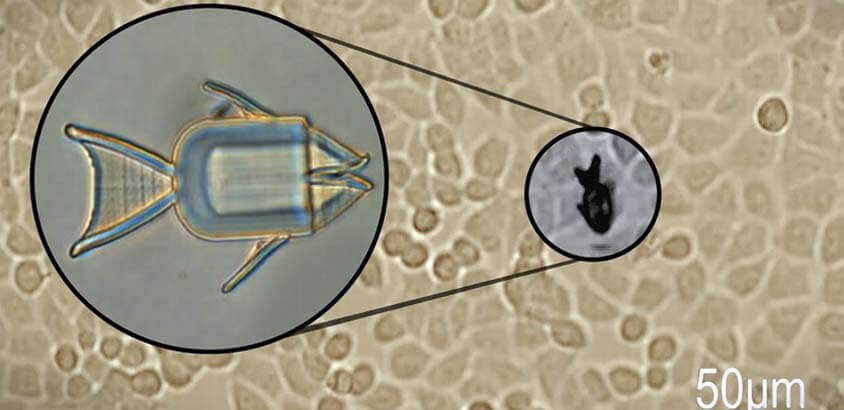

Para conseguirlo se ha creado el Fusebox, que se une a una impresora 3D FDM convencional. Es un cabezal de impresión electrificado, que lanza descargas eléctricas sobre cada capa de plástico de la pieza que se crea. Y, evidentemente, se necesita de un filamento plástico especial…

El FlashFuse necesita también de un filamento recubierto de nanotubos de carbono -excelentes conductores de la electricidad y el calor-. Lo denominan FlashFuse Filament.

Las descargas eléctricas «recuecen» cada capa de plástico depositado, las sueldan con mayor fuerza entre sí y provocan que la pieza sea homogénea estructuralmente hablando, isotrópica. Es como una soldadura eléctrica aplicada a cada capa plástica.

El «recocido» es aumentado por los nanotubos de carbono, ya que distribuyen el calor generado uniformemente por toda la pieza.

Esta interesante tecnología está en fase de comercialización y puedes apuntarte para una reserva de compra en la web de Essentium FlashFuse.