Uniz zMud, su nueva resina universal y más precisa

19 julio, 2021

Solución a los archivos CTB que no se imprimen con Chitubox 1.9, tan fácil como actualizar

2 agosto, 2021Si necesitas una resina resistente y flexible, pero no demasiado, mezclar resinas 3D para cambiar la flexibilidad es sencillo, eso sí, si se hace con método.

En ocasiones necesitamos que una resina 3D sea flexible, pero no demasiado o viceversa, que sea muy flexible. ¡Ojo!, que hablamos de que sea flexible, no elástica.

Para ello no hay más que acudir al método de mezclar resinas, pero debemos tener los ingredientes correctos y una balanza precisa para poder mesurar las cantidades correctamente.

Nosotros buscamos una resina 3D con flexibilidad cercana a la de la goma, pero con cierta rigidez. En el mercado no existe ninguna resina con esta cualidad así que teníamos que crearla.

Para elaborarla partimos de la base de una buena resina con características parecidas al ABS, caso de la Resione K Black Tough que probamos hace poco.

Esta resina es bastante tenaz, con cierta flexibilidad, como un plástico de ABS, pero no lo suficiente para lo que necesitábamos.

Así que buscamos una resina 3D muy flexible y resistente, y la candidata ideal fue la Siraya Tech Tenacious, de la que también os ofrecimos la prueba..

La idea era crear una correa dentada, pero sin utilizar una resina 3D gomosa, ya que tiene demasiada elongación. Debía ser más resistente, más tenaz.

Nuestro objetivo era restaurar un aparato electrónico que, para cumplir su función, necesitaba una correa con alma de acero. Así que debía ser flexible y resistente a la vez.

Mezclar resinas 3D para cambiar la flexibilidad es fácil pero hay que ser ordenado

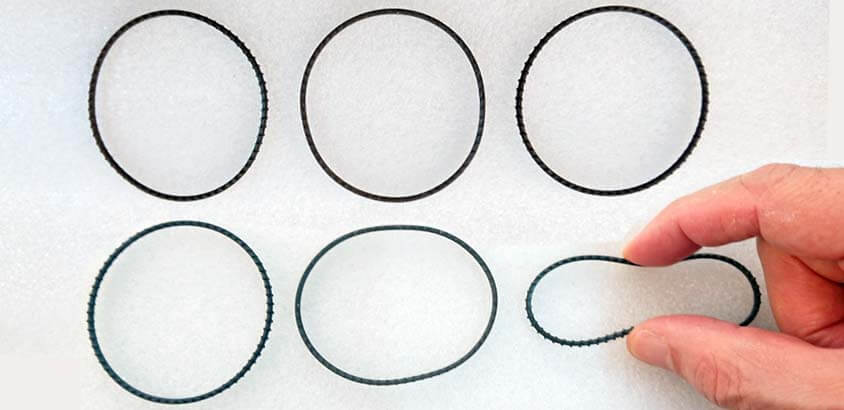

Provistos de varios recipientes limpios y de una balanza, procedimos a realizar diferentes mezclas. En la primera estimamos un 70% de K Black y un 30% de Tenacious. En la segunda mezcla nos inclinamos por un 60-40%, y en la tercera por un 50-50%.

En cada bote colocamos una etiqueta y anotamos el porcentaje de la mezcla, para que el proceso pudiera ser repetible en caso de acierto, lógicamente. Es lo que se denomina repetibilidad.

Usaríamos nuestra impresora de resina MSLA Creality LD-002H para la prueba, ya que es la impresora MSLA con una de las fuentes de luz UV más potentes y, por ende, la que tyrabaja más rápido.

Como tiempo de exposición por capa a 50 micras usaríamos el de la Resione ligeramente rebajado, porque esta resina es más lenta que la Tenacious. ¡Hora de imprimir!

Podéis emplear cualquier resina con diferentes propiedades, pero deben ser ambas sensibles a los 405 nm

Vertimos el contenido del primer bote, el 70-30%, en la cubeta e imprimimos la correa dentada. Tras la limpieza y el curado comprobamos que era flexible, pero no suficiente. Incluso llegó a romperse bajo una fuerte presión y deformación.

Así que limpiamos la cubeta y vertimos la segunda mezcla al 60-40%. Tras el proceso de limpieza y curado llegó la prueba de flexibilidad. Era ya bastante flexible pero non troppo.

Así que pasamos a imprimir con la mezcla de 50-50%. Tras limpieza y curado la prueba de flexibilidad fue satisfactoria. Era muy flexible pero al mismo tiempo con cierta rigidez, que era la cualidad buscada.

Así que ya descubrimos y creamos la resina 3D que necesitábamos para nuestro proyecto de restauración. Mezclar resinas es la solución para hallar esa cualidad que no se halla en el mercado.

Solo hay que tomar ciertas precauciones: que las resinas a mezclar sean sensibles a la misma longitud de onda -no mezcléis resinas de día con resinas de 405 nm-, ni tampoco resinas 3D con resinas epoxy.

También debemos vigilar que sean resinas en buen estado, bien preservadas y que no estén caducadas, y que no tengan ningún aditivo extra que podría variar sus propiedades o tiempo de curado.

Y un último truco: si tenéis una resina que es demasiado rígida y quebradiza, podéis hacer que sea más resistente y menos quebradiza añadiendo un poco de resina Siraya Tech Tenacious.

Con un 10% bastará, pero mejor que sigáis un método, como el que os hemos descrito.

2 Comments

lo de mezclar resinas, por mi experiencia no lo veo conevniente, debemos de tener en cuenta que son productos quimicos y muchos de ellos incompatibles entre si, por lo que como persona con conocimientos quimios, a menos que sepas lo que haces, no lo hagas, pueden salir cvapores especialmente nocivos sin que nos demos cuenta.

Muchas gracias por tu comentario y por seguirnos. Mezclar resinas 3D no es en absoluto peligroso puesto que todas las resinas están formuladas con la misma base, solo cambiando algunos componentes clave que varían sus características (dureza, flexibilidad, elasticidad, color, etc.) además de una cantidad variable de fotobloqueadores, catalizadores y acelerantes. Todas las resinas 3D son compatibles entre ellas, salvo como indicamos en el artículo, las que no son del mismo tipo (las hay sensibles a la luz de día, a la luz UV o a la luz láser). Por lo tanto no hay ningún peligro en mezclar resinas 3D del mismo tipo, aunque siempre se deben de tomar medidas: mascarilla, guantes de látex y gafas de protección, además de trabajar en un lugar ventilado. Un saludo